Lorsqu’un logement de palier est usé ou qu’un alésage de moteur est endommagé, la solution traditionnelle consiste souvent à démonter l’équipement, à transporter les pièces en atelier et à attendre plusieurs jours, voire semaines, pour une remise en état. Ce processus peut engendrer des délais longs, des coûts élevés et une immobilisation importante des installations. L’alésage sur site offre une alternative efficace, rapide et économique. Réalisée directement sur les équipements en place, cette opération de maintenance mécanique permet de restaurer les dimensions et la géométrie d’un alésage sans démontage, tout en respectant les tolérances d’origine. Grâce à des machines portatives de haute précision et à l’expertise des techniciens, il est possible d’intervenir rapidement et de manière fiable, même dans des environnements industriels complexes. Comment se déroule concrètement un alésage sur site ? Quelles sont les étapes, les technologies employées et les avantages réels de cette méthode ? Cet article vous guide à travers le processus complet d’intervention, depuis le diagnostic jusqu’au contrôle final.

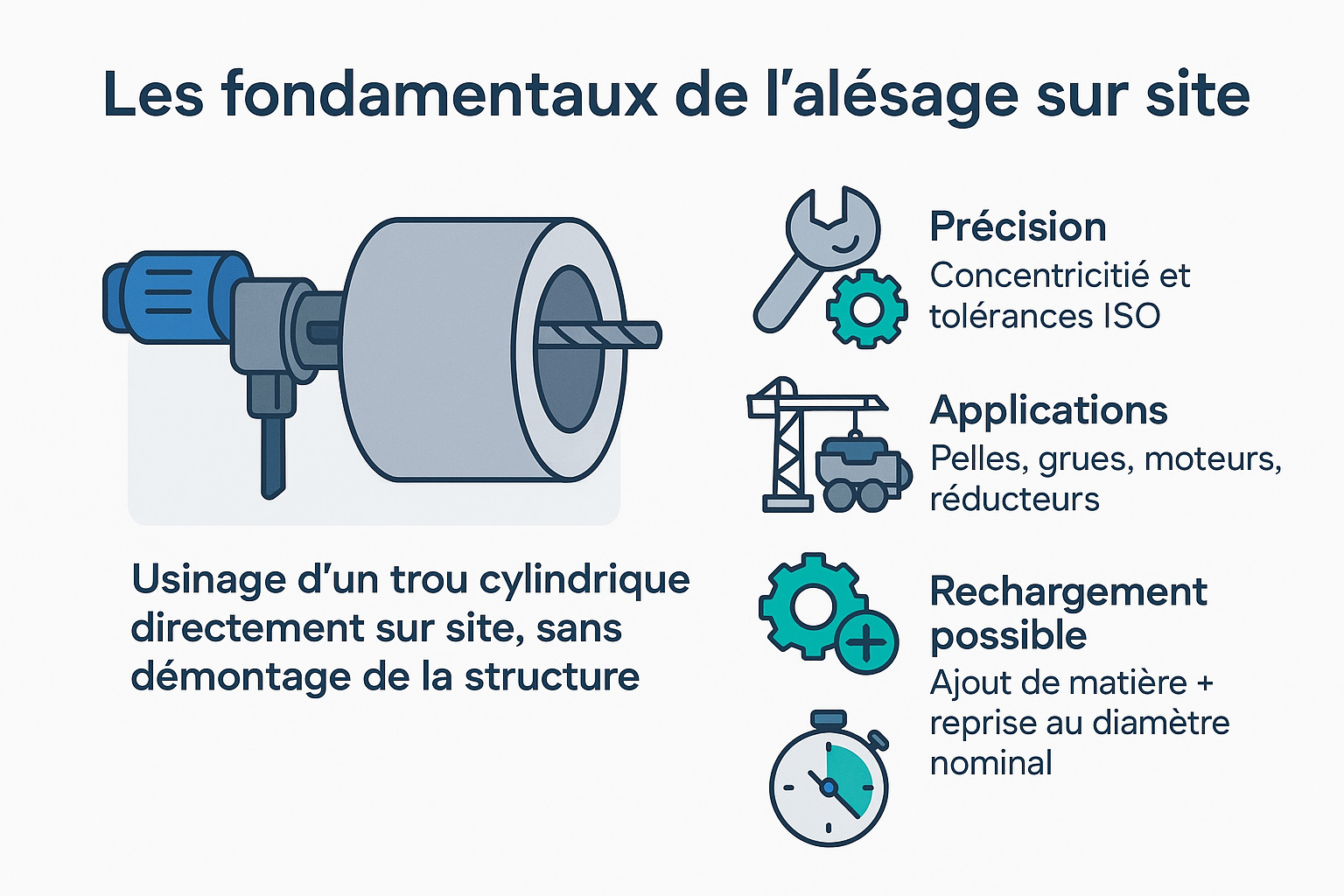

Les fondamentaux de l’alésage sur site

L’alésage sur site, ou line boring en anglais, est une opération d’usinage de précision consistant à usiner ou à réusiner un trou cylindrique directement sur une structure fixe, sans démonter ni déplacer l’équipement concerné. Cette technique permet de restaurer ou d’adapter la géométrie interne d’un alésage endommagé, devenu ovale, conique ou irrégulier avec le temps ou sous l’effet de charges mécaniques excessives. Elle est principalement utilisée dans les contextes où les éléments mécaniques supportent de fortes contraintes, comme les portées de roulements, les logements de goupilles, les axes articulés, les chapes de vérins hydrauliques ou encore les assemblages d’axes creux et pleins. Le procédé s’applique aussi bien aux pièces de grandes dimensions qu’aux composants intégrés à des ensembles structurels complexes.

L’intervention repose sur l’utilisation de machines-outils portatives spécifiquement conçues pour les travaux d’alésage sur site. Ces équipements embarquent généralement une barre d’alésage motorisée, des systèmes de guidage ajustables, ainsi qu’un dispositif de réglage micrométrique de la tête de coupe. L’ensemble est installé et aligné directement sur la pièce à réparer, garantissant un usinage en ligne parfaitement centré par rapport aux autres éléments mécaniques environnants. L’un des aspects techniques les plus exigeants de cette opération réside dans la capacité à maintenir une concentricité et un alignement rigoureux entre plusieurs alésages situés sur une même ligne mécanique, comme c’est le cas dans un bâti de machine ou un châssis d’engin de chantier. Cela impose une excellente maîtrise des tolérances géométriques, une lecture rigoureuse des plans techniques et un savoir-faire éprouvé en métrologie de terrain.

Les applications de l’alésage sur site sont nombreuses et couvrent plusieurs secteurs industriels :

- Réparation d’articulations de bras de pelleteuses : Réusinage des axes d’attache du bras, du balancier ou du godet ;

- Remise en état de paliers de moteurs ou de réducteurs : Restauration des sièges de roulements ou des logements d’arbres de transmission ;

- Réfection de logements de goupilles ou d’axes de levage : Correction des ovalisations dans les points de pivotement soumis à de fortes charges ;

- Usinage de charnières, pivots ou articulations structurelles : Interventions sur ponts roulants, grues, équipements portuaires ou presses industrielles.

Certains cas nécessitent un rechargement préalable par soudure (souvent en procédé MIG ou TIG) lorsque le diamètre d’origine ne peut plus être conservé. Une fois la matière ajoutée, l’alésage est repris au diamètre nominal, avec un état de surface répondant aux exigences de lubrification, de tolérance ISO ou d’interchangeabilité des composants.

Le principal intérêt de cette méthode réside dans sa capacité à intervenir sur place, sans démontage de la structure ni interruption prolongée de l’outil de production. En évitant le transport vers un atelier, on réduit considérablement :

- Les délais d’intervention,

- Les coûts logistiques,

- Les risques de détérioration pendant la manutention,

- Et les pertes d’exploitation liées à l’immobilisation de l’équipement.

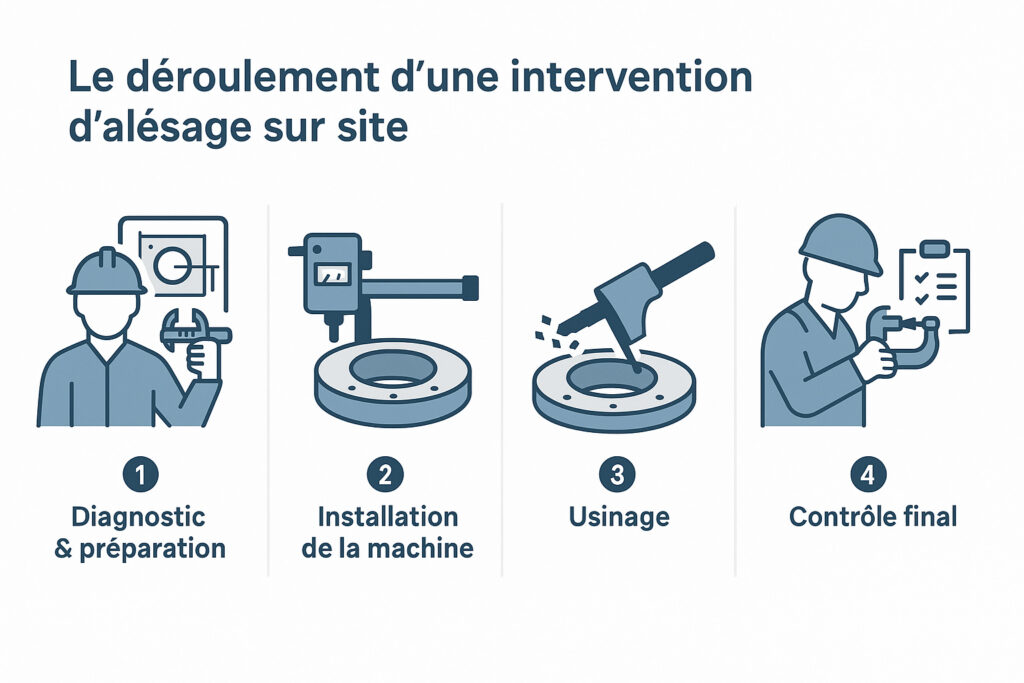

Le déroulement d’une intervention d’alésage sur site

Une intervention de maintenance industrielle avec l’alésage sur site suit un processus structuré, encadré par des protocoles rigoureux visant à garantir la précision, la sécurité et la conformité aux exigences techniques du client. Chaque étape est menée avec une attention particulière afin de respecter les tolérances mécaniques imposées par les plans d’origine ou les standards en vigueur (ISO, DIN, etc.). Ce type d’intervention requiert à la fois une expertise terrain, une bonne anticipation logistique et une capacité à s’adapter aux contraintes spécifiques de l’environnement industriel. Voici les grandes phases qui structurent une intervention type :

1. Diagnostic et préparation

La première étape consiste à analyser l’environnement de travail, les caractéristiques de la pièce à usiner, ainsi que les conditions d’accès et de fixation. Cette phase inclut généralement une visite de site et une étude technique approfondie. Le technicien chargé de l’intervention effectue notamment :

- La prise de cotes précises au comparateur, au micromètre intérieur et au palmer d’intérieur pour mesurer l’usure existante ou les déformations de l’alésage ;

- La vérification de la géométrie : circularité, cylindricité, perpendicularité par rapport aux plans de référence ;

- Le contrôle du désalignement éventuel entre plusieurs alésages, notamment dans les cas d’arbres supportés à plusieurs points ou de lignes d’arbres traversant plusieurs paliers ;

- La définition des paramètres d’usinage : diamètre final, tolérances dimensionnelles et géométriques, état de surface requis (généralement exprimé en Ra) ;

- La vérification de la faisabilité du chantier : encombrement disponible, alimentation électrique, espace de dégagement pour la machine, sécurité autour de la zone d’intervention.

Un plan d’intervention est alors élaboré, précisant les moyens techniques à mobiliser, les étapes de mise en œuvre et les éventuelles opérations complémentaires à prévoir (rechargement, rectification, nettoyage, etc.).

2. Installation de la machine d’alésage

La machine portative d’alésage est ensuite mise en place. Il s’agit d’une unité compacte composée d’une barre d’alésage motorisée, de supports de centrage, de brides d’ancrage et d’un dispositif d’entraînement. En fonction de la configuration, la fixation peut se faire :

- Entre deux points d’appui existants (par exemple, deux alésages alignés servant de référence naturelle).

- Par fixation sur une seule face, avec utilisation de vérins d’appui ou d’ancrages spécifiques.

- À l’aide de supports magnétiques (lorsque la structure est en acier ferromagnétique).

- Par bridage mécanique, avec fabrication d’outillages sur mesure si nécessaire.

Cette phase est l’une des plus sensibles, car l’exactitude de l’alignement conditionne la qualité finale de l’usinage. L’opérateur procède à :

- L’alignement au comparateur à levier ou au laser linéaire (alignement optique avec tolérance de quelques centièmes de millimètre sur la longueur de la barre).

- La vérification des jeux de fonctionnement, du parallélisme et de la perpendicularité entre les différents axes de l’équipement.

- Le réglage de l’outil de coupe en fonction du diamètre initial et de la quantité de matière à enlever.

Des essais de rotation à vide sont réalisés pour s’assurer de l’absence de vibrations, de déséquilibres ou de blocages mécaniques.

3. Usinage de l’alésage

Une fois la machine calée et réglée, l’opération d’alésage proprement dite peut commencer. La tête de coupe, montée sur la barre d’alésage, est animée d’un mouvement rotatif combiné à une avance longitudinale contrôlée. L’usinage se fait généralement en plusieurs passes successives, avec des profondeurs de coupe progressives pour éviter les échauffements excessifs et garantir une bonne qualité de surface.

Le technicien suit de près l’opération, en contrôlant à chaque passe :

- La progression du diamètre à l’aide de micromètres d’alésage ou d’alésomètres numériques.

- La concentricité de l’alésage par rapport aux axes de référence (souvent contrôlée au comparateur).

- L’état de surface (visuellement ou par contrôle avec un rugosimètre en fin d’opération).

- Les copeaux produits, indicateurs importants de l’état de l’outil et du bon fonctionnement de la machine.

Dans certains cas, notamment lorsque l’usure dépasse les limites admissibles, une opération de rechargement est réalisée avant l’alésage. Cela consiste à ajouter de la matière (souvent par soudure MIG ou TIG) sur la zone endommagée, afin de revenir à un diamètre surépais qui sera ensuite usiné au bon diamètre final. Cette technique permet de garantir la tenue mécanique et la durée de vie de la réparation.

4. Contrôle final

Une fois l’usinage terminé, des contrôles rigoureux sont effectués pour s’assurer de la conformité de l’alésage aux spécifications définies lors de la phase de préparation. Ces contrôles incluent :

- La mesure du diamètre intérieur avec une précision au centième de millimètre à l’aide de micromètres ou d’alésomètres.

- Le contrôle de la circularité et de la rectitude de l’alésage.

- La vérification de la rugosité de surface, notamment dans le cas où des paliers lisses ou des bagues en bronze seront montés (Ra généralement compris entre 0,8 et 3,2 μm selon les exigences).

- L’alignement global du ou des alésages par rapport à l’axe mécanique de référence.

Un rapport d’intervention est établi et remis au client. Il inclut généralement :

- Les cotes relevées avant et après intervention

- Les tolérances obtenues

- Les observations techniques et recommandations

- Des photographies des différentes étapes (facultatif mais souvent demandé dans le cadre d’un suivi qualité)

Cette traçabilité est essentielle pour valider l’intervention, justifier les résultats obtenus et documenter l’historique de maintenance de l’équipement.

En combinant rigueur, savoir-faire et maîtrise technique, l’alésage sur site permet ainsi d’effectuer des réparations mécaniques de haute précision sans interrompre durablement la production ni recourir à des opérations lourdes de démontage.

Les avantages techniques et économiques de l’alésage sur site

Le recours à l’alésage sur site représente une solution stratégique pour les industriels confrontés à l’usure ou à la déformation de composants mécaniques de grande dimension ou difficilement démontables. Cette technologie offre bien plus qu’une simple alternative à l’usinage en atelier : elle apporte des réponses concrètes aux enjeux de disponibilité, de rentabilité et de fiabilité des équipements. Grâce à la combinaison d’outillages portatifs de haute précision et d’un savoir-faire spécialisé, les opérations peuvent être réalisées dans des délais réduits, avec des résultats comparables à ceux obtenus en environnement contrôlé. Voici une présentation détaillée des principaux bénéfices apportés par cette méthode :

| Avantages | Explications |

|---|---|

| Réduction des temps d’arrêt | En intervenant directement sur site, sans avoir à démonter, conditionner, transporter puis remonter les pièces, on limite drastiquement les arrêts de production. La remise en service des équipements peut parfois se faire en moins de 24 ou 48 heures, là où une réparation en atelier prendrait plusieurs jours voire semaines. |

| Précision au centième | Les machines d’alésage portatives utilisées sont conçues pour garantir des tolérances très serrées, souvent de l’ordre de ±0,01 mm. Cette précision est obtenue grâce à des dispositifs de réglage micrométriques, des systèmes d’alignement laser et une grande rigueur de calibration avant usinage. |

| Réduction des coûts | La suppression des opérations de démontage, d’emballage, de transport et de remontage réduit considérablement les frais associés à la maintenance. De plus, les coûts de main d’œuvre sont optimisés puisque les équipes de maintenance internes ne sont pas mobilisées sur de longues périodes. |

| Moins de risques | Le fait de ne pas manipuler ou transporter des pièces volumineuses ou lourdes diminue les risques d’accidents liés à la manutention, aux collisions ou aux dommages matériels. L’alésage sur site permet aussi de réduire l’exposition des opérateurs aux efforts physiques et aux interventions en hauteur. |

| Adapté aux environnements complexes | Cette technologie peut être mise en œuvre dans des conditions extrêmes : hauteurs difficiles d’accès, zones confinées, environnements explosifs (ATEX), conditions climatiques particulières, ou encore en milieu maritime. Elle est donc parfaitement adaptée aux secteurs de l’énergie, de la sidérurgie, du BTP, de l’agro-industrie ou encore des infrastructures ferroviaires et portuaires. |

Au-delà de ces avantages immédiats, l’alésage sur site s’intègre pleinement dans une stratégie de maintenance proactive. Il permet de traiter les défauts mécaniques avant qu’ils ne deviennent critiques, de restaurer les performances fonctionnelles sans remplacement complet des pièces, et de mieux planifier les arrêts techniques sans subir les contraintes logistiques liées aux délais d’usinage externe.

De nombreuses entreprises industrielles, notamment celles disposant de parcs machines importants ou d’équipements stratégiques (presses, grues, broyeurs, convoyeurs), y ont recours pour optimiser leur disponibilité opérationnelle. Le retour sur investissement est souvent rapide, tant en termes de coût que de productivité.