Dans le secteur industriel moderne, le fraisage CNC est devenu une technologie incontournable pour l’usinage de précision. Employé dans de nombreuses industries, ce procédé permet la fabrication de pièces complexes avec une précision inégalée. Mais qu’est-ce que le fraisage CNC ? Comment fonctionne-t-il et dans quels domaines est-il utilisé ? Cet article propose une exploration détaillée de cette technique, de ses principes de base à ses applications industrielles les plus répandues.

Définition et principes du fraisage CNC

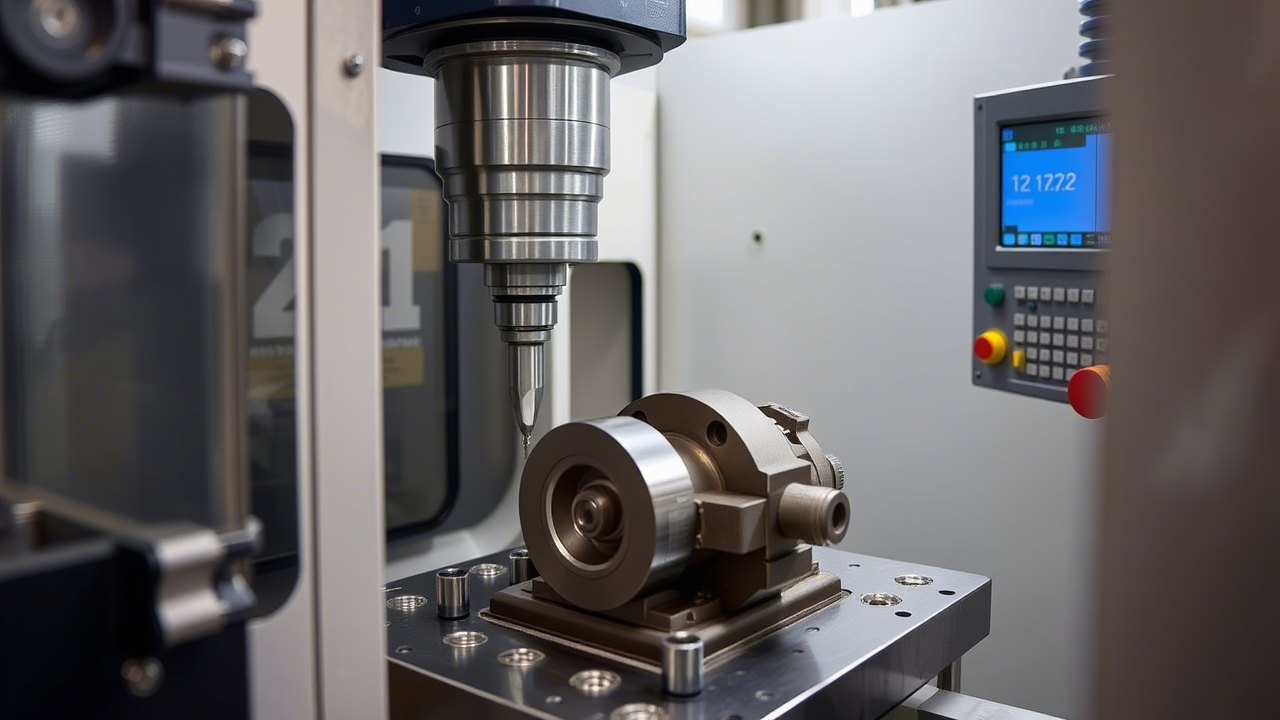

Le fraisage CNC (Computer Numerical Control) est un procédé d’usinage qui consiste à enlever de la matière d’un bloc brut à l’aide d’une fraise rotative. Contrairement au fraisage traditionnel, le fraisage CNC repose sur l’utilisation de machines-outils commandées par ordinateur, permettant un usinage automatisé et extrêmement précis.

Le fonctionnement du fraisage CNC

Le fraisage CNC repose sur un contrôle précis et automatisé des mouvements de l’outil de coupe, piloté par un programme informatique. Ce programme, généralement rédigé en G-code, orchestre l’ensemble des paramètres d’usinage : vitesse de rotation de la broche, avancée de l’outil, profondeur de passe, trajectoires et séquences d’usinage.

Ce procédé suit plusieurs étapes essentielles, qui garantissent une exécution précise et optimisée. Voici les trois étapes qui constituent ce procédé qui est finalisé par un contrôle de qualité final comme on le voit dans le tableau de synthèse plus bas :

1. La modélisation CAO (Conception Assistée par Ordinateur)

Avant même le début de l’usinage, la première étape consiste à concevoir numériquement la pièce à usiner. Cette modélisation se fait à l’aide de logiciels de CAO (Conception Assistée par Ordinateur) comme SolidWorks, CATIA, AutoCAD ou Fusion 360.

- Le modèle 3D est réalisé avec des contraintes dimensionnelles précises, intégrant les tolérances, les ajustements et les spécifications de surface ;

- Le concepteur prend en compte les contraintes mécaniques de la pièce finie : type de matériau, forces appliquées, dilatation thermique, etc. ;

- L’orientation de la pièce dans l’espace de travail est optimisée pour minimiser les repositionnements lors de l’usinage.

Une fois la conception validée, la pièce passe à l’étape suivante : la préparation de l’usinage.

2. La programmation FAO (Fabrication Assistée par Ordinateur)

Le modèle CAO est ensuite traduit en un programme d’usinage via un logiciel de FAO (Fabrication Assistée par Ordinateur), comme Mastercam, Edgecam, PowerMill ou GibbsCAM.

- La définition des outils de coupe : L’opérateur sélectionne les fraises en fonction du matériau et des opérations à réaliser (fraise à bout sphérique pour les surfaces courbes, fraise en bout pour les rainures, fraise hémisphérique pour les poches, etc.).

- Les choix des stratégies d’usinage : Les trajectoires de l’outil sont définies pour optimiser l’enlèvement de matière tout en minimisant l’usure des outils et les vibrations. On distingue plusieurs stratégies :

- Fraisage en ébauche : Enlèvement rapide du gros volume de matière avec des passes profondes ;

- Finition : Réduction progressive des passes pour obtenir l’état de surface souhaité ;

- Contournage : Découpe des formes extérieures et intérieures ;

- Rainurage et perçage : Réalisation de trous, poches et canaux spécifiques.

- Le paramétrage des conditions de coupe :

- Vitesse de rotation de la broche (en tr/min) : Dépend du diamètre de l’outil et du matériau ;

- Avance (mm/min ou mm/dent) : Impacte la finition et l’usure des fraises ;

- Profondeur de passe : Doit être optimisée pour éviter une surcharge thermique et mécanique.

- La génération du G-code : Une fois tous les paramètres établis, le logiciel FAO génère le programme d’usinage en G-code. Ce fichier sera ensuite transféré à la machine CNC.

3. L’usinage par fraisage CNC

Lorsque le programme est prêt, la machine CNC peut exécuter l’usinage. Cette phase se décompose en plusieurs étapes :

- La préparation et réglage de la machine :

- Montage de la pièce sur un étau, un plateau magnétique ou un dispositif de bridage.

- Calibrage et référencement des axes pour assurer la bonne position de l’outil et de la pièce.

- Chargement des outils de coupe dans la broche ou le magasin d’outils, selon que la machine dispose d’un changeur d’outils automatique.

- Le lancement du programme : La machine lit le G-code et exécute les déplacements de l’outil selon les instructions :

- Déplacement des axes linéaires (X, Y, Z) et rotatifs (A, B, C) selon la géométrie de la pièce.

- Contrôle automatique de la vitesse de coupe et de l’avance pour assurer une usure homogène des outils et une finition optimale.

- Utilisation de lubrification et de refroidissement pour dissiper la chaleur et améliorer la durée de vie des fraises.

- La surveillance du processus :

- L’opérateur surveille l’usinage pour éviter tout problème (rupture d’outil, collision, usinage incorrect).

- Certains systèmes modernes utilisent des capteurs et caméras pour ajuster les paramètres en temps réel.

- La finition et l’inspection :

- Une fois l’usinage terminé, la pièce est nettoyée, ébavurée et contrôlée (avec un micromètre, un projecteur de profil ou une MMT – Machine à Mesurer Tridimensionnelle).

- Si nécessaire, la pièce subit des opérations post-usinage comme le polissage, le traitement thermique ou l’anodisation.

| Étape | Outils & Technologies | Objectifs |

|---|---|---|

| Modélisation CAO | SolidWorks, CATIA, AutoCAD | Concevoir la pièce en 3D avec toutes ses spécifications. |

| Programmation FAO | Mastercam, Edgecam, PowerMill | Convertir le modèle en instructions machine optimisées. |

| Usinage CNC | Machine CNC 3 à 5 axes, fraises carbure, lubrification | Réaliser l’usinage avec une précision maximale. |

| Contrôle qualité | Micromètre, MMT, projecteur de profil | Vérifier la conformité de la pièce aux tolérances. |

Les avantages du fraisage CNC

Le fraisage CNC présente un avantage majeur en termes de précision. Grâce à la commande numérique, il est possible d’atteindre des tolérances extrêmement serrées, souvent de l’ordre de quelques microns. Cette précision permet la fabrication de pièces complexes avec des géométries précises et répétables, essentielles dans des industries telles que l’aéronautique, l’automobile ou encore la médecine. Contrairement aux méthodes d’usinage traditionnelles où les variations humaines peuvent affecter la qualité des pièces, le fraisage CNC garantit une homogénéité parfaite d’une pièce à l’autre. De plus, cette technologie permet d’usiner une grande variété de matériaux, allant des métaux les plus durs comme le titane et l’acier inoxydable aux plastiques techniques et composites, sans compromettre la qualité ou la finition de surface.

Un autre atout essentiel du fraisage CNC réside dans son automatisation, qui réduit considérablement les erreurs humaines et améliore la répétabilité des opérations. Une fois programmé, l’usinage peut être exécuté de manière autonome, réduisant ainsi les temps de production et augmentant la productivité globale. Cette automatisation permet également une flexibilité accrue, car une seule machine CNC peut réaliser des opérations variées (perçage, contournage, rainurage, etc.) sans nécessiter de changement d’outillage majeur. Enfin, malgré un investissement initial plus élevé, le fraisage CNC permet une optimisation des coûts à long terme : la réduction des rebuts, la limitation des interventions humaines et la rapidité d’exécution rendent ce procédé plus rentable pour la production en série et les pièces techniques de haute précision.

Les principales applications du fraisage CNC

Le fraisage CNC est une technologie largement utilisée dans de nombreux secteurs industriels, offrant précision et flexibilité dans la fabrication de pièces complexes. Son usage s’étend de l’aérospatiale à l’électronique, en passant par l’automobile et la mécanique de précision. Grâce à sa capacité à usiner une grande variété de matériaux avec des tolérances extrêmement serrées, il est devenu un outil incontournable dans la production industrielle moderne :

- Dans l’industrie aéronautique et spatiale, la légèreté et la résistance des matériaux sont des critères fondamentaux. Le fraisage CNC est utilisé pour la fabrication de composants en titane, en aluminium et en alliages composites, indispensables pour garantir la performance et la sécurité des aéronefs. On retrouve cette technologie dans la production de pales de turbines, de pièces de fuselage, de composants de satellites et de pièces de moteurs d’avion, où la précision et la fiabilité sont essentielles ;

- L’industrie automobile tire également profit du fraisage CNC pour la production de pièces mécaniques de haute précision. Ce procédé permet de fabriquer des moteurs, des boîtes de vitesses, des composants de châssis et des pièces structurelles avec une grande régularité et une exactitude dimensionnelle optimale. Grâce à l’usinage CNC, les constructeurs automobiles peuvent produire en série des éléments mécaniques complexes tout en maintenant des standards de qualité élevés ;

- Le secteur médical exploite également les avantages du fraisage CNC pour la fabrication de prothèses, d’implants et d’instruments chirurgicaux. Cette technologie permet d’usiner des matériaux biocompatibles tels que le titane et l’acier inoxydable, qui sont indispensables pour garantir la compatibilité avec le corps humain et assurer la durabilité des dispositifs médicaux. La précision du fraisage CNC est essentielle pour répondre aux exigences strictes de l’industrie médicale ;

- Enfin, le fraisage CNC joue un rôle clé dans la fabrication de moules et d’outillages. Il est employé pour produire des moules d’injection plastique, des matrices et des outils de découpe qui nécessitent des tolérances extrêmement serrées et des finitions de surface impeccables. Cette précision est essentielle pour assurer la qualité des produits finaux dans diverses industries manufacturières.

Petit tableau récapitulatif des applications du fraisage CNC

| Secteur d’application | Exemples de pièces fabriquées | Matériaux utilisés |

|---|---|---|

| Aéronautique et spatial | Pales de turbines, pièces de fuselage, composants de satellites, pièces de moteurs | Titane, aluminium, alliages composites |

| Automobile | Moteurs, boîtes de vitesses, composants de châssis, pièces structurelles | Acier, aluminium, alliages spéciaux |

| Médical | Prothèses, implants, instruments chirurgicaux | Titane, acier inoxydable, polymères biocompatibles |

| Moules et outillages | Moules d’injection plastique, matrices, outils de découpe | Acier trempé, aluminium, alliages spécifiques |

Pour conclure notre article sur le fraisage CNC

Le fraisage CNC représente, tout comme l’électroérosion et ses applications par exemple, aujourd’hui une technologie clé dans l’industrie manufacturière, garantissant précision, flexibilité et automatisation. Que ce soit pour la production de pièces aéronautiques, automobiles, médicales ou encore d’outillage spécialisé, cette technique joue un rôle essentiel dans la modernisation de l’usinage.

Grâce à des avancées continues en matière de logiciels et de machines-outils, le fraisage CNC tel que nous le pratiquons dans les ateliers Grare ne cesse d’évoluer, ouvrant la voie à des procédés encore plus performants et précis.