Le fraisage de haute précision est devenu un pilier incontournable de l’usinage industriel moderne. Dans des secteurs tels que l’aéronautique, la défense, le médical ou encore l’automobile, les exigences dimensionnelles et fonctionnelles sont poussées à l’extrême. Une pièce légèrement non conforme peut entraîner des dysfonctionnements coûteux, voire critiques. D’où l’importance pour une entreprise de fraisage de mettre en œuvre un système de contrôle qualité rigoureux dès la sortie d’usinage. Cet article vous propose une immersion dans les méthodes de contrôle les plus utilisées en fraisage de précision, avec un accent particulier sur le contrôle dimensionnel, les tolérances et la conformité client.

Les méthodes de contrôle dimensionnel en fraisage de précision

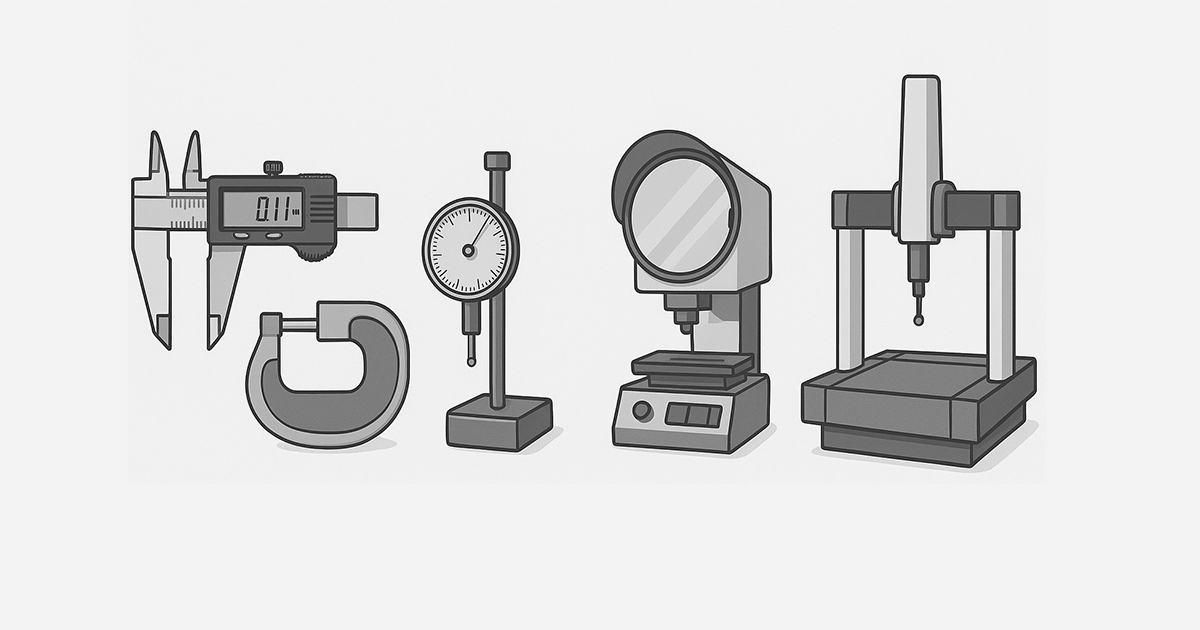

Le contrôle dimensionnel vise à s’assurer que les cotes obtenues après usinage sont conformes aux spécifications indiquées sur le plan technique ou la modélisation CAO. En fraisage de haute précision, ces écarts se mesurent souvent à quelques microns près. La complexité des pièces usinées impose donc une instrumentation adaptée et une méthodologie rigoureuse, souvent en environnement contrôlé (température, vibrations, hygrométrie). La sélection de l’instrument de contrôle dépend de plusieurs paramètres : la géométrie de la pièce, les tolérances à respecter, le type de surface (plane, cylindrique, prismatique), ainsi que le stade du processus (contrôle en cours de fabrication ou en sortie de production). Voici les principaux moyens de contrôle dimensionnel utilisés dans l’environnement du fraisage de précision :

| Instrument de mesure | Description |

|---|---|

| Le pied à coulisse numérique | Outil de base, il permet de réaliser rapidement des mesures linéaires (longueurs, diamètres extérieurs, profondeurs) avec une résolution typique de 0,01 mm. Bien qu’il soit simple d’utilisation, il reste limité en précision pour des tolérances inférieures à ±0,05 mm. Il est principalement utilisé pour les contrôles intermédiaires ou sur pièces semi-finies. |

| Le micromètre (ou palmer) | Instrument plus précis que le pied à coulisse, avec une résolution standard de 0,001 mm. Il est particulièrement adapté à la mesure de diamètres extérieurs ou intérieurs de pièces cylindriques. Des variantes existent pour les mesures d’épaisseur de parois, de profondeur d’alésage ou de cotes spécifiques sur petites pièces mécaniques. L’utilisation du micromètre nécessite toutefois une bonne prise en main pour éviter les erreurs de parallaxe ou de pression de mesure. |

| Le comparateur mécanique ou numérique | Très utilisé pour la mesure d’écarts minimes (ovalisation, faux-rond, décalage), le comparateur est souvent monté sur un support magnétique ou intégré à un marbre. Il permet un contrôle rapide de répétabilité sur des ensembles mécaniques en série. En fraisage, il est souvent utilisé pour valider la position relative entre deux surfaces usinées. |

| Le projecteur de profil (ou projecteur optique) | Appareil de métrologie optique permettant la projection agrandie d’un profil de pièce sur un écran de comparaison. Il permet de contrôler avec grande précision les contours, les angles, les rayons ou les perçages sur des pièces aux géométries complexes. Le tracé projeté est comparé à une image théorique issue du plan. Il est indispensable pour le contrôle de pièces à profils non standards comme les cames, dents d’engrenages ou pièces en forme libre. |

| La machine à mesurer tridimensionnelle (MMT ou CMM) | Outil central de la métrologie moderne, elle effectue des mesures par contact (palpeur à bille, à déclenchement ou scanning) ou sans contact (vision optique, laser, lumière structurée). Elle permet d’obtenir une carte dimensionnelle complète d’une pièce, avec des relevés de coordonnées X, Y, Z extrêmement précis (résolution inférieure au micron). Les MMT sont programmables en langage DMIS et permettent la comparaison directe avec le fichier CAO de référence. Elles sont idéales pour les contrôles finaux sur pièces complexes ou pour la certification de pièces critiques destinées à l’aéronautique ou au médical. |

En fraisage de haute précision, la MMT est l’outil privilégié pour son haut niveau de répétabilité et sa capacité à réaliser des mesures multiaxes automatisées, avec peu d’intervention humaine. Son fonctionnement en environnement climatisé assure la stabilité dimensionnelle des pièces mesurées, particulièrement critique pour les métaux sensibles aux variations thermiques comme l’aluminium ou les aciers inoxydables.

Il est également fréquent d’utiliser la MMT pour générer des rapports de contrôle dimensionnel complets destinés au client, incluant : déviation par rapport au nominal, état de conformité, statistiques Cp et Cpk, et relevés de tolérancement géométrique (selon ISO GPS ou GD&T). Ce niveau de documentation renforce la confiance client, en particulier dans le cadre de marchés à forte traçabilité réglementaire.

La gestion des tolérances en fraisage dans un environnement de production exigeant

Les tolérances dimensionnelles jouent un rôle fondamental dans la validation des pièces usinées. Elles définissent les écarts acceptables par rapport aux dimensions théoriques spécifiées sur les plans techniques. Une tolérance trop large compromet la fonctionnalité ; trop serrée, elle alourdit les coûts de production. Trouver le bon équilibre est essentiel pour optimiser les performances tout en maîtrisant les coûts. Dans le cadre du fraisage de haute précision, les tolérances s’expriment souvent en microns (µm). Les pièces doivent être conformes non seulement aux dimensions linéaires, mais aussi aux caractéristiques géométriques telles que la perpendicularité, la concentricité, la planéité ou encore la coaxialité. La maîtrise des tolérances passe donc par une compréhension fine des classes ISO et de leurs implications fonctionnelles.

Voici un tableau synthétique des niveaux de tolérance couramment rencontrés en usinage, avec les marges admissibles et les applications associées :

| Niveau de tolérance | Écart admissible et applications |

|---|---|

| Standard (IT10 à IT13) | Écart typique : ±0,1 mm à ±0,3 mm Utilisation : destiné aux pièces à faible exigence dimensionnelle où les ajustements ne sont pas critiques. Convient aux structures mécano-soudées, aux bâtis de machines, aux composants de châssis ou aux carters de protection. Ces tolérances offrent une grande latitude de fabrication et sont privilégiées pour optimiser les coûts de production en grande série. |

| Précision (IT7 à IT9) | Écart typique : ±0,01 mm à ±0,05 mm Utilisation : adapté aux pièces mobiles devant fonctionner en interaction avec d’autres composants. Fréquemment utilisé pour les ajustements standards (H7/g6, H8/f7), glissières, axes, bagues, paliers. Ce niveau de tolérance est courant dans la mécanique générale, les transmissions industrielles et les systèmes d’entraînement. |

| Haute précision (IT5 à IT6) | Écart typique : ±0,002 mm à ±0,01 mm Utilisation : recommandé pour les composants hydrauliques et pneumatiques, les systèmes de dosage, les arbres de précision, les composants de machines spéciales ou les pièces de liaisons critiques. Ce niveau de tolérance implique un contrôle dimensionnel rigoureux et des conditions d’usinage très stables (machine thermorégulée, outillage calibré, mesure en salle climatisée). |

| Ultra-précision (IT1 à IT4) | Écart typique : jusqu’à ±0,001 mm, voire inférieur dans certains cas (<0,5 µm) Utilisation : réservé aux industries de haute technologie telles que l’horlogerie, la micromécanique, l’optique de précision, les systèmes optoélectroniques, les composants microfluidiques ou les outillages de moules complexes. Ce niveau nécessite l’emploi de machines ultra-stables, de processus de contrôle intégralement numériques et souvent de moyens de mesure par interférométrie ou scanner 3D à haute résolution. |

Dans les environnements industriels exigeants, ces tolérances sont souvent combinées à des spécifications de tolérancement géométrique (selon les normes ISO GPS ou GD&T américaines). Par exemple, un alésage peut être toléré à ±0,01 mm tout en devant respecter une circularité de 0,002 mm et une coaxialité de 0,005 mm. Ces paramètres complexes exigent l’utilisation de machines de mesure avancées et de stratégies d’usinage spécifiques. Pour garantir le respect de ces tolérances, plusieurs leviers techniques sont mobilisés :

- Choix des conditions de coupe adaptées : vitesse de rotation, avance par dent, profondeur de passe ;

- Stabilité thermique des machines-outils : contrôle de la dilatation pour éviter les déformations durant l’usinage.

- Contrôle dynamique de l’outil : détection de vibrations (chatter) ou d’usure de l’arête de coupe.

- Utilisation d’outils de coupe de haute précision : tolérances serrées sur les fraises et inserts, équilibrage statique et dynamique des porte-outils.

- Réglages micrométriques de la position outil/pièce : compensation automatique d’usure outil et corrections d’origine pièce sur machine CNC.

En sortie d’usinage, il est courant de mettre en place plusieurs contrôles intermédiaires (auto-contrôle opérateur, contrôle qualité en salle climatisée) afin d’intercepter les écarts dès les premières pièces. Ces mesures permettent d’éviter des séries entières de pièces non conformes, coûteuses à rebuter ou à reprendre. Un pilotage statistique des procédés (SPC – Statistical Process Control) peut également être intégré à la chaîne de production. En analysant les dérives potentielles d’un lot, on ajuste proactivement les paramètres d’usinage pour garantir la répétabilité.

Assurer la conformité client : Au-delà de la simple géométrie

Dans le cadre du fraisage de haute précision, la conformité d’une pièce usinée ne se limite pas à des cotes respectées dans les tolérances. La pièce doit répondre à un ensemble de critères bien plus larges, définis dans le cahier des charges client ou dans les documents normatifs sectoriels. On parle alors de conformité fonctionnelle, géométrique, documentaire et esthétique. L’objectif est de livrer une pièce prête à être intégrée dans son environnement d’utilisation sans modification ni ajustement. Cela implique la mise en place d’une démarche qualité globale dès la phase de devis ou de revue de contrat. Chez Atelier Grare, cette approche repose sur une collaboration étroite entre les équipes méthodes, production et qualité, garantissant une parfaite compréhension des exigences spécifiques du client. Les aspects clés du contrôle de conformité sont :

- Contrôle géométrique : Il s’agit ici de valider les éléments de forme imposés par les plans : planéité des surfaces, perpendicularité entre faces usinées, coaxialité entre alésages, concentricité de perçages, rectitude des arêtes… Ces paramètres sont souvent exprimés dans un cadre de tolérancement géométrique (cotation ISO GPS ou GD&T), nécessitant des outils de mesure précis tels que MMT, colonnes de mesure, marbre de contrôle et accessoires de palpage ;

- Aspect de surface : Au-delà de la géométrie, certaines pièces nécessitent un état de surface soigné pour des raisons fonctionnelles (étanchéité, glissement, frottement) ou esthétiques (carters, boîtiers visibles, éléments design). Le rugosimètre permet de mesurer la rugosité (Ra, Rz, Rt…) sur différentes zones fonctionnelles. Des valeurs typiques vont de 3,2 µm (usinage standard) à 0,4 µm ou moins pour les surfaces d’accouplement ou de guidage ;

- Contrôle visuel et finition : Ce contrôle final permet de vérifier l’absence de bavures, d’arêtes vives, de rayures, de chocs ou de traces d’usinage excessives. Certaines pièces peuvent nécessiter un ébavurage manuel ou mécanique, voire un polissage selon les exigences du client. L’aspect visuel devient un critère critique dans des domaines tels que le luxe, le médical ou l’électronique embarquée ;

- Traçabilité complète : Dans un environnement certifié (ISO 9001, EN 9100, ISO 13485…), chaque pièce ou lot de pièces est associé à une série d’informations : matière utilisée (avec certificat de conformité), numéro de lot matière, numéro de programme CN, identifiant opérateur, date de fabrication, instruments de mesure utilisés. Cette traçabilité permet de garantir une traçabilité descendante et ascendante en cas d’audit ou de retour terrain ;

- Certificats de conformité : Sur demande, chaque commande peut être accompagnée de documents qualité : certificat matière 3.1, déclaration de conformité dimensionnelle, rapport de contrôle complet, relevés de mesure, certificat de traitement thermique ou de revêtement. Ces documents sont exigés dans les domaines à forte responsabilité (médical, défense, aéronautique) et doivent être archivés pour assurer un suivi qualité rigoureux.

Ces actions sont systématiquement planifiées au sein d’un plan de contrôle qualité, établi dès la réception du plan client. Ce plan précise les cotes à contrôler, les fréquences, les instruments à utiliser, et le niveau de traçabilité exigé. Il peut être adapté pour les productions unitaires, les petites séries techniques ou les prototypes complexes. Chez Atelier Grare, cette culture de la qualité est renforcée par l’implémentation de la norme ISO 9001. Elle impose une démarche structurée autour de :

- l’analyse de risques en amont de la production (AMDEC processus, analyse des points critiques),

- le suivi des non-conformités avec plans d’action correctifs et préventifs,

- la formation continue des opérateurs aux bonnes pratiques de contrôle et de documentation,

- le retour d’expérience client intégré dans la boucle d’amélioration continue.

Enfin, pour les clients les plus exigeants, Atelier Grare peut également proposer une qualification de première pièce (First Article Inspection – FAI) avec dossier documentaire complet, voire la mise en place d’un contrôle statistique par échantillonnage (selon les normes ISO 2859-1 ou MIL-STD-105E).

La conformité client, dans cette optique, ne se mesure pas uniquement à la sortie machine, mais tout au long du cycle de fabrication avec le fraisage CNC. Elle devient un facteur de fidélisation et de différenciation sur un marché où l’exigence technique est permanente