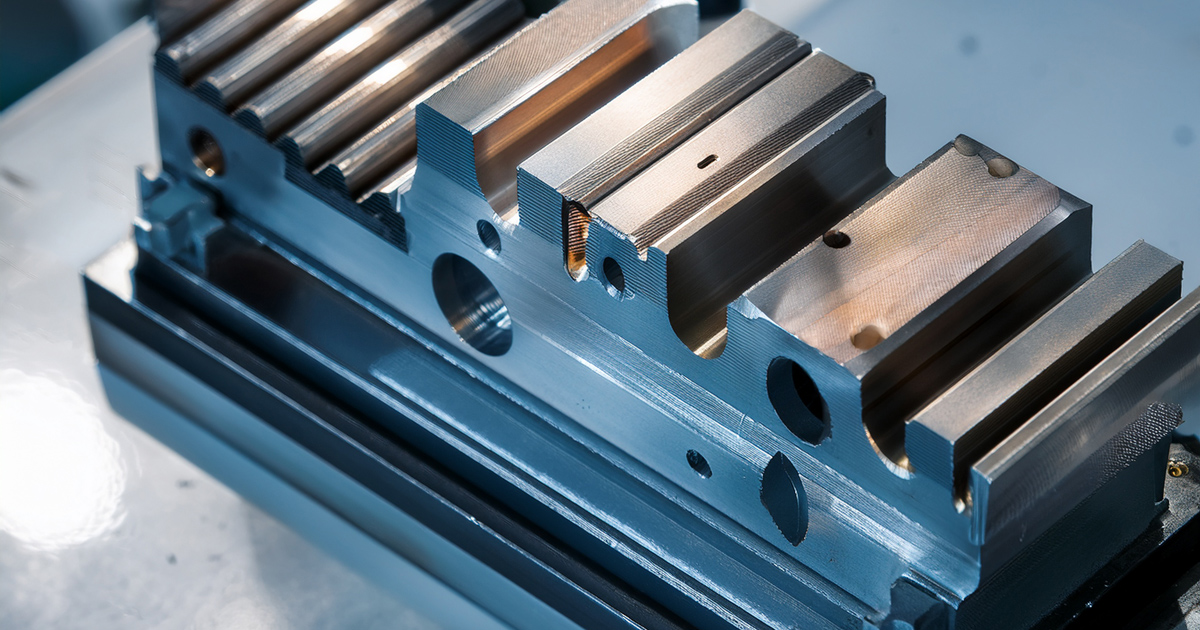

En usinage de précision, aucune pièce ne peut être fabriquée avec une exactitude absolue par rapport aux dimensions théoriques du plan. C’est ici qu’intervient un concept fondamental de la mécanique industrielle : la tolérance d’usinage. Elle définit les marges acceptables dans lesquelles les dimensions réelles d’une pièce peuvent varier sans compromettre son bon fonctionnement. Ce paramètre est essentiel dans tous les processus de fabrication, du prototypage à la production en série.

Comprendre la notion de tolérance en usinage

Dans tout processus de fabrication mécanique, la tolérance est un paramètre incontournable. Lorsqu’un bureau d’études ou un service de conception mécanique modélise une pièce, il définit des dimensions nominales, autrement dit les valeurs théoriques idéales à atteindre. Ces cotes sont ensuite inscrites sur les plans techniques à destination de l’atelier ou du sous-traitant. Toutefois, en pratique, il est quasiment impossible d’obtenir ces dimensions de manière exacte, même avec des machines-outils à commande numérique de très haute précision.

Les procédés d’usinage sont soumis à des variations dues à de multiples facteurs : usure des outils de coupe, dilatation thermique, flexion des pièces, vibration de la broche, jeu mécanique, voire humidité ambiante ou micro-variations de la matière première. Pour encadrer ces écarts inévitables, on utilise donc des tolérances dimensionnelles.

Une tolérance d’usinage correspond à la plage admissible de variation autour de la cote nominale. Elle est définie par deux limites :

- La cote maximale admissible (limite supérieure) ;

- La cote minimale admissible (limite inférieure).

La différence entre ces deux limites constitue l’écart de tolérance. Tant que la pièce fabriquée présente une dimension comprise dans cette plage, elle est considérée comme conforme, c’est-à-dire « dans la tolérance ».

En général, les tolérances sont exprimées :

- En millimètres (mm) pour les pièces standards ou les grandes dimensions,

- En centièmes (0,01 mm) ou millièmes de millimètre (microns – µm) pour les pièces de précision ou les composants critiques (aéronautique, outillage, médical).

À titre d’exemple, une pièce avec une cote nominale de 50,00 mm et une tolérance de ±0,1 mm signifie que les dimensions acceptables sont comprises entre :

- 50,00 + 0,1 = 50,10 mm (cote maximale admissible) ;

- 50,00 − 0,1 = 49,90 mm (cote minimale admissible).

Dans ce cas, l’écart de tolérance est de 0,20 mm. Toute pièce en dehors de cette fourchette sera classée non conforme, ce qui peut entraîner une non-compatibilité d’assemblage, un défaut de fonctionnement ou une défaillance prématurée.

On distingue plusieurs types de tolérances :

- Les tolérances unilatérales : la variation n’est autorisée que dans un seul sens par rapport à la cote nominale (ex. +0,2 / 0,0 mm) ;

- Les tolérances bilatérales : la variation est répartie de part et d’autre de la cote nominale (ex. ±0,05 mm) ;

- Les tolérances asymétriques : les limites supérieure et inférieure sont différentes (ex. +0,1 / −0,05 mm).

Le choix de la tolérance doit toujours être raisonné. Une tolérance trop stricte augmente significativement les coûts de fabrication (temps d’usinage plus long, machines plus précises, contrôle qualité renforcé), tandis qu’une tolérance trop large peut nuire à l’assemblage ou à la fiabilité du produit fini.

Dans un contexte industriel compétitif, la capacité à définir des tolérances réalistes, en cohérence avec les exigences fonctionnelles, est un véritable levier de performance et de compétitivité pour les concepteurs comme pour les ateliers d’usinage.

Pourquoi la tolérance d’usinage est-elle essentielle en mécanique ?

La tolérance d’usinage n’est pas seulement une formalité technique inscrite sur un plan : elle conditionne toute la logique de conception, de fabrication et d’assemblage des pièces mécaniques. En l’absence de tolérances définies, la chaîne industrielle ne pourrait ni produire efficacement, ni garantir la fiabilité des systèmes mécaniques dans le temps. Une tolérance bien choisie permet d’adapter la précision aux besoins réels de la fonction mécanique, sans surdimensionner les moyens ni alourdir les coûts. Elle est donc à la croisée des enjeux techniques, économiques et industriels.

Dans les mécanismes complexes, les pièces sont souvent interconnectées et soumises à des efforts dynamiques (vibrations, torsion, pression, friction). Une erreur de quelques centièmes de millimètre sur une seule interface peut se répercuter sur l’ensemble du système, générer des jeux excessifs, des blocages, voire une rupture. La tolérance devient ainsi un outil de régulation essentiel, non seulement pour assurer un ajustement optimal, mais aussi pour absorber les variations dues aux conditions d’utilisation réelles : température, dilatation thermique, vieillissement des matériaux ou déformation sous charge. Dans le cadre de productions en grande série, comme dans l’automobile ou l’électroménager, la gestion des tolérances est également un levier stratégique de compétitivité. Une tolérance trop stricte multipliera les rejets en contrôle qualité, tandis qu’une tolérance trop large pourra créer des incompatibilités en montage automatisé. Par ailleurs, les tolérances sont essentielles pour le contrôle dimensionnel post-usinage. Elles servent de référence lors de l’inspection des pièces à l’aide de machines de mesure tridimensionnelle (MMT), de comparateurs ou d’instruments spécifiques. Sans tolérances, impossible de statuer objectivement sur la conformité d’une pièce.

Voici quelques raisons pour lesquelles les tolérances sont incontournables :

- Fonctionnalité : garantir le bon ajustement entre les pièces mécaniques, comme les engrenages, arbres, douilles, alésages ou guidages linéaires. Une tolérance bien choisie permet d’assurer un jeu fonctionnel contrôlé, de limiter les frottements excessifs ou le jeu inutile, et de maintenir l’efficacité mécanique dans des conditions d’usage variées (température, vitesse, charge variable) ;

- Interchangeabilité : permettre la production de pièces en série parfaitement compatibles entre elles, sans ajustement manuel ni retouche. C’est une condition essentielle dans les systèmes d’assemblage automatisés (robotisation, montage en flux) ou lorsque les pièces sont fabriquées sur différents sites. La maîtrise des tolérances normalisées (par exemple les ajustements ISO comme H7/g6) permet de remplacer une pièce sans avoir à modifier l’ensemble ;

- Fiabilité : prévenir les défaillances mécaniques liées à des tolérances mal définies. Un jeu trop important peut générer du battement, des vibrations, voire des ruptures d’éléments mobiles. À l’inverse, un serrage excessif peut provoquer une montée en température, une usure prématurée ou une déformation permanente. Le respect des tolérances critiques améliore la durabilité globale du système et réduit les interventions de maintenance ;

- Coût maîtrisé : ajuster le niveau de précision uniquement là où c’est nécessaire. Des tolérances trop serrées sur des zones non fonctionnelles engendrent des coûts supplémentaires en termes de temps d’usinage, d’outillage spécifique, de contrôles renforcés et de taux de rebut plus élevé. Une cotation fonctionnelle bien pensée permet donc d’optimiser la fabrication sans compromettre la qualité ;

- Reproductibilité : assurer la stabilité des dimensions et des performances sur toute la durée d’un lot de production, voire d’une fabrication multi-séries. Cela permet de répondre aux exigences des industries normées (aéronautique, médical, défense) où la traçabilité et la constance dimensionnelle sont des critères de qualité non négociables. Les tolérances garantissent que, quelles que soient les variations internes (changement d’équipe, usure des outils, maintenance machine), les pièces produites resteront conformes aux spécifications.

Dans les environnements exigeants comme l’aéronautique, le ferroviaire ou le médical, la maîtrise des tolérances devient un critère de certification à part entière. Elle fait partie intégrante de l’assurance qualité, des audits de fabrication et des procédures de traçabilité documentaire.

Les niveaux de tolérance selon les procédés d’usinage

Chaque procédé d’usinage offre une capacité de précision propre, qui dépend à la fois du type d’outil utilisé, de la rigidité de la machine, de la matière travaillée et des objectifs de production. Plus la tolérance demandée est serrée, plus l’usinage devient complexe, chronophage et coûteux. Il est donc stratégique de sélectionner le procédé adéquat selon la fonction de la pièce et la zone à usiner.

Voici une synthèse des tolérances typiquement atteignables selon les procédés les plus courants :

| Procédé d’usinage | Plage de tolérance généralement obtenue |

|---|---|

| Sciage | ±2 mm (tolérance large, utilisé pour la mise à longueur brute) |

| Tournage / Fraisage (conventionnel ou CN) | ±0,7 mm (ébauche) à ±0,05 mm (finition classique) |

| Perçage | ±0,3 mm à ±0,1 mm selon outil et diamètre |

| Alésage | ±0,3 mm (ébauche) à ±0,03 mm (outil de forme en finition) |

| Rectification cylindrique ou plane | ±0,02 mm à ±0,001 mm (haute précision) |

| Brochage | ±0,01 mm à ±0,001 mm (formes internes très précises) |

| Rodage | jusqu’à ±0,0005 mm (ultra-précision sur pièces de contact) |

| Électroérosion à fil | ±0,01 mm à ±0,003 mm (formes complexes à tolérance serrée) |

Il convient de noter que ces valeurs sont indicatives. Les tolérances réellement obtenues peuvent varier selon la configuration des machines, les conditions de coupe, les fixations, les matières usinées et les outils utilisés. En règle générale, une chaîne de fabrication inclut plusieurs étapes : L’ébauche avec des tolérances larges pour dégager la matière, puis une ou plusieurs passes de finition pour atteindre la précision demandée. Pour les pièces critiques, une opération complémentaire comme la rectification ou le rodage vient affiner les tolérances au micron près. Le choix judicieux du procédé selon la fonction de la pièce permet d’optimiser les coûts tout en respectant les exigences mécaniques. C’est pourquoi la collaboration entre le bureau d’études et l’atelier d’usinage est essentielle dès la phase de conception.

Les systèmes normalisés de tolérance d’usinage

Pour simplifier la communication entre les concepteurs, fabricants et contrôleurs qualité, il existe des normes internationales qui régissent les tolérances dimensionnelles. Le système le plus courant en Europe est la norme ISO de tolérances et ajustements. Ce système définit des classes d’ajustement normalisées (jeu, transition, serré) ainsi que des lettres et chiffres codifiant les tolérances selon les tailles de pièces. Il est essentiel pour garantir l’interchangeabilité des composants entre fournisseurs et clients, notamment dans l’aéronautique, l’automobile ou la mécanique de précision. La tolérance d’usinage est un pilier fondamental de la mécanique de précision. Elle permet d’allier réalisme industriel et exigences de performance. Bien comprise, elle optimise les coûts de production, assure la compatibilité des pièces entre elles et garantit un fonctionnement fiable et durable des ensembles mécaniques.

Chez Atelier Grare, notre expertise repose justement sur le respect rigoureux des tolérances, adaptées à chaque projet client. Grâce à notre parc machine performant et notre savoir-faire technique, nous réalisons des pièces complexes avec des niveaux de précision répondant aux standards industriels les plus exigeants.