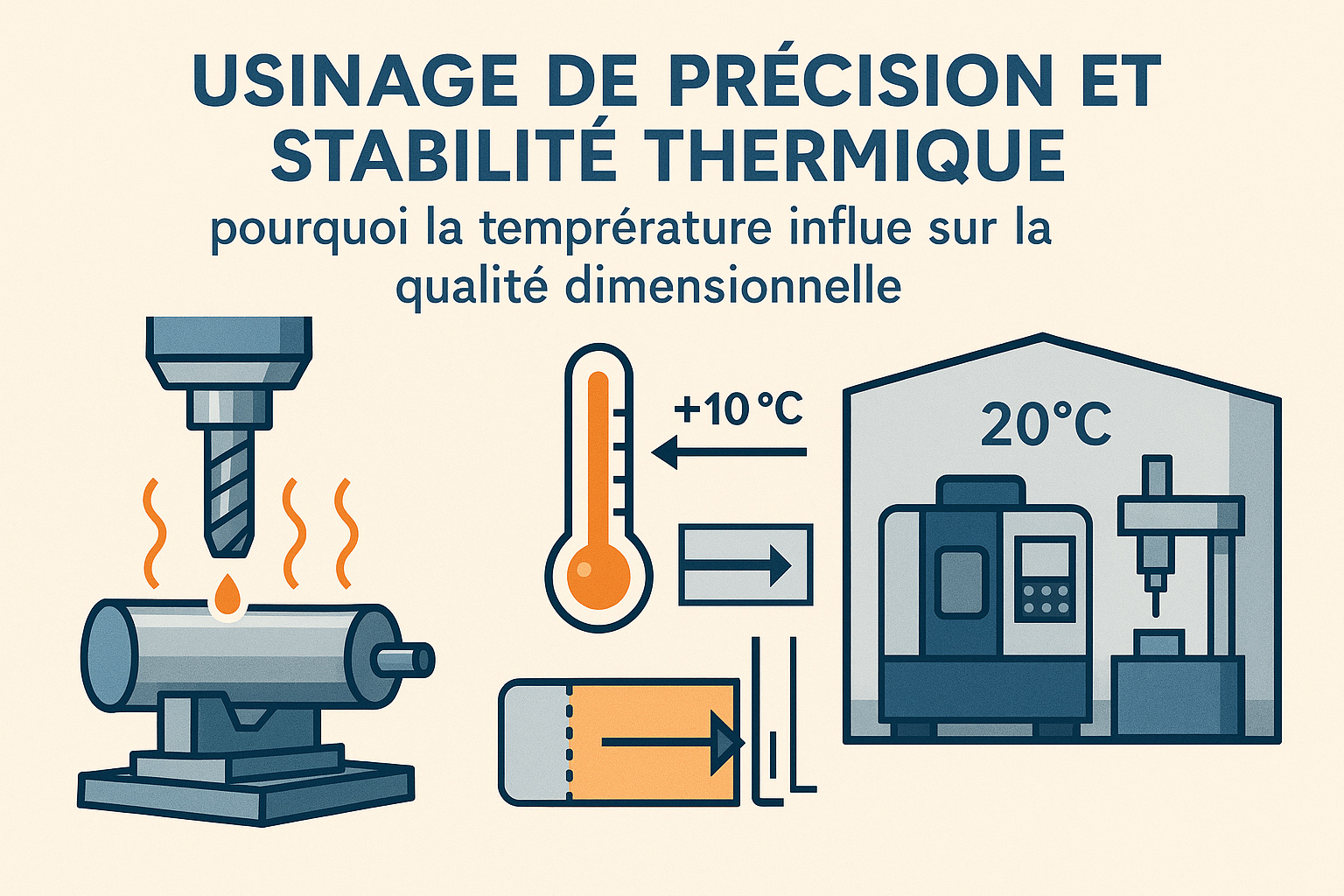

Dans les ateliers d’usinage de précision comme le nôtre, la maîtrise des dimensions ne dépend pas uniquement de la performance des machines ou de la rigueur des opérateurs. Un paramètre invisible mais omniprésent joue un rôle déterminant : la température. Que ce soit lors de l’usinage, du stockage ou du contrôle métrologique, chaque variation thermique peut entraîner une déformation, altérer la mesure ou compromettre la conformité d’une pièce. Cet article explore en détail l’impact des effets thermiques sur les pièces usinées, les moyens de les anticiper et les solutions pour garantir la stabilité dimensionnelle dans un environnement de production exigeant.

La dilatation thermique des matériaux : un facteur clé en usinage

Tout matériau solide subit une variation dimensionnelle sous l’effet d’un changement de température. Ce phénomène de dilatation ou de contraction thermique est régi par un coefficient spécifique à chaque matériau, appelé coefficient de dilatation thermique linéaire. Il s’exprime en micromètres par mètre et par degré Celsius (µm/m/°C) et indique la variation de longueur d’un mètre de matériau pour un écart de température de 1 °C. En usinage de précision, cette variation, même minime, peut provoquer un écart significatif lorsqu’on travaille sur des longueurs importantes ou des géométries sensibles. Une simple élévation de température de 5 à 10 °C dans l’environnement de production ou pendant le cycle d’usinage peut générer une dérive dimensionnelle allant jusqu’à plusieurs centièmes, voire plus dans certains cas. Voici un tableau regroupant les coefficients de dilatation thermique linéaire des matériaux fréquemment usinés dans l’industrie :

| Matériau | Coefficient de dilatation (µm/m/°C) |

|---|---|

| Acier (C45, XC38…) | 11 à 13 |

| Aluminium (6082, 7075…) | 23 à 25 |

| Inox (304, 316L) | 16 à 17 |

| Laiton | 18 à 20 |

| Cuivre | 16,5 à 17,5 |

| Titane (Grade 5) | 8,5 à 9 |

| Fonte grise | 10 à 11 |

| Bronze | 17 à 19 |

| Carbone (CFRP, composites techniques) | 0 à 2 |

| Plastique POM-C (Delrin) | 110 à 130 |

| PEEK (polymère technique) | 45 à 50 |

| Céramiques techniques (alumine, zircone…) | 6 à 8 |

Ce tableau met en évidence à quel point le choix du matériau influe sur la sensibilité aux variations thermiques. Par exemple, les polymères comme le POM-C ou le PEEK sont extrêmement sensibles à la chaleur, ce qui impose des précautions spécifiques en termes de température d’usinage et de contrôle dimensionnel. À l’inverse, les composites carbone offrent une stabilité exceptionnelle, très recherchée pour les applications optiques ou aérospatiales. Concrètement, une pièce en aluminium de 500 mm usinée dans un atelier à 25 °C puis mesurée dans une salle de métrologie régulée à 20 °C subira une variation théorique de près de 0,125 mm. Cette dilatation est suffisante pour provoquer une non-conformité sur une tolérance IT6, voire IT7. Ainsi, la stabilisation thermique du matériau, des outils et de l’environnement devient une condition indispensable pour garantir la maîtrise dimensionnelle dans les processus de haute précision.

Les effets de la température sur les machines-outils et les outils de coupe

En usinage de précision, la maîtrise des dimensions passe aussi par une compréhension fine des comportements thermiques des machines-outils elles-mêmes. Contrairement aux idées reçues, les variations dimensionnelles ne sont pas uniquement imputables à la pièce usinée ou au matériau brut : l’environnement thermique de l’atelier et les échauffements internes des composants mécaniques jouent également un rôle majeur.

À mesure que la machine fonctionne, certains éléments structurels montent progressivement en température, provoquant de légères déformations ou des dérives de position qui s’accumulent et impactent la précision finale. Cela est particulièrement vrai pour les opérations longues, les séries en continu ou les usinages à grande vitesse (HSC). Voici les principales sources de variations thermiques et leurs effets :

- L’échauffement de la broche : à haute vitesse, les roulements de la broche produisent une chaleur importante. Cette dilatation verticale peut provoquer un allongement dans l’axe Z allant de quelques microns à plusieurs centièmes, modifiant la profondeur d’usinage. Sans compensation, cela peut engendrer une dérive progressive sur l’ensemble d’une série ;

- Les glissières, vis à billes et guidages linéaires : en raison du frottement mécanique, ces éléments voient leur température augmenter au fil du temps. Un échauffement de seulement 5 °C sur une vis à billes de 800 mm peut induire une erreur de positionnement supérieure à 10 µm. L’absence de refroidissement ou de stabilisation peut compromettre la répétabilité sur les axes X, Y et Z ;

- Les outils de coupe : en contact direct avec la matière et soumis à des vitesses élevées, les arêtes de coupe peuvent atteindre des températures de plusieurs centaines de degrés. Cette montée thermique provoque une dilatation de l’outil, modifiant temporairement sa géométrie active (diamètre effectif, rayon de bec, etc.). Dans les passes de finition, ces variations affectent directement la qualité dimensionnelle et l’état de surface ;

- Les fluides de coupe et lubrifiants : leur efficacité dépend fortement de leur température. Un liquide trop chaud perd en viscosité et en pouvoir de refroidissement, ce qui accentue les échauffements locaux. Une mauvaise régulation thermique du fluide peut donc créer un effet en cascade sur l’ensemble du système outil/pièce/machine.

Pour limiter ces effets, les constructeurs de centres d’usinage intègrent de plus en plus de solutions d’auto-compensation thermique. Parmi les dispositifs les plus fréquents, on retrouve :

- Des capteurs de température intégrés aux broches et aux vis à billes, transmettant des données en temps réel au logiciel de correction géométrique ;

- Des structures mécaniques symétriques (portique, double colonne, châssis granit ou fonte stabilisée) réduisant les déformations asymétriques ;

- Des circuits de refroidissement liquide pour les moteurs d’axe, les broches et parfois même les structures elles-mêmes ;

- Des algorithmes de compensation active couplés à la commande numérique (CNC), ajustant dynamiquement les positions en fonction des dérives thermiques mesurées.

Chez Atelier Grare, la gestion de la stabilité thermique est une priorité intégrée dès la préparation de fabrication. Les machines sont installées dans un environnement à température contrôlée, avec une montée en régime thermique planifiée avant toute production de série. Des mesures comparatives sont également effectuées à froid et à chaud pour valider les dérives potentielles et ajuster les plans de contrôle en conséquence.

En complément, des campagnes de cartographie thermique sont parfois réalisées sur les équipements pour identifier les zones sensibles à la dérive. Ces données permettent d’optimiser les séquences d’usinage et d’adapter les conditions de coupe dans une logique de précision durable, en tenant compte non seulement de la mécanique, mais aussi du comportement thermique global du système de production.

Maîtriser la température pour garantir la qualité dimensionnelle

Dans un contexte de production industrielle orientée haute précision, chaque micron compte. La qualité dimensionnelle ne dépend pas seulement de la programmation ou du choix des outils : elle repose également sur la maîtrise des conditions thermiques tout au long du processus. Température ambiante, stabilité du matériau, comportement thermique des machines et des outils, refroidissement et métrologie doivent être pensés comme un écosystème cohérent. Les ateliers spécialisés dans l’usinage de précision, comme le nôtre, mettent en place généralement une série de pratiques rigoureuses pour garantir une constance dimensionnelle, y compris sur des pièces complexes issues de taillage d’engrenages, de fraisage de profils complexes ou de pièces unitaires en électroérosion à fil.

Voici les principales mesures adoptées dans une démarche de stabilité thermique :

- Usinage en salle climatisée : les centres d’usinage sont installés dans des environnements à température contrôlée, généralement autour de 20 °C ±1 °C. Cette constance permet d’éviter les erreurs liées aux dilatations différentielles entre les matériaux, les machines et les instruments de mesure. L’Atelier Grare applique cette rigueur sur ses machines de fraisage CNC, d’<strong’alésage grande capacité et de taillage, où les déformations thermiques pourraient compromettre l’alignement des profils ou des dents d’engrenage ;

- Repos matière avant usinage : les ébauches métalliques (bruts sciés, lopins ou plaques) sont stockées dans l’atelier plusieurs heures avant toute opération, afin de se stabiliser thermiquement à la température ambiante. Cette précaution évite les déformations différées post-usinage, notamment sur les longues pièces en acier ou en aluminium. C’est un impératif dans le cadre d’un dépannage urgent où la pièce doit être fiable dès le premier montage ;

- Mesures dimensionnelles en environnement régulé : la métrologie est réalisée dans une salle climatisée équipée d’instruments de haute précision (MMT, projecteurs de profil, micromètres étalonnés). Les pièces sont mesurées à la même température que celle de l’usinage, et des capteurs thermiques embarqués peuvent corriger les relevés si une différence est constatée. Cela est particulièrement important pour les composants de précision en électroérosion à fil, souvent sujets à des variations thermiques après découpe fine ;

- Logiciels de compensation thermique embarqués : les centres d’usinage modernes peuvent intégrer des algorithmes adaptatifs qui corrigent en temps réel les interpolations de trajectoires selon la température mesurée sur les axes ou la broche. Ce type de pilotage dynamique permet de conserver des tolérances inférieures au micron, même lors d’usinages en profondeur ou de cycles longs, comme c’est le cas en fraisage de moules ou de matrices ;

- Choix judicieux des outils et des matériaux : pour les pièces critiques, les techniciens de l’Atelier Grare sélectionnent des matériaux ayant un faible coefficient de dilatation (comme les aciers stabilisés ou les composites techniques), et des géométries d’outils étudiées pour limiter la montée en température (revêtements TiAlN, carbure micrograin, arêtes vives à dégagement). En taillage d’engrenages, par exemple, cela garantit une constance dans le module et la ligne de flanc, essentielle pour l’engrènement final.

Cette gestion rigoureuse de la température est aussi appliquée en phase de maintenance industrielle, lorsque des pièces de rechange doivent être usinées et montées rapidement dans un environnement instable. En anticipant les effets thermiques dès la fabrication, il devient possible de garantir un ajustement fonctionnel immédiat, réduisant les arrêts de production.